在上海自然博物馆入口的一面墙上有这么一句话:“如果宇宙是答案,那么什么是问题?”不同世纪的岩层、多样的生物以及人类走出非洲后的全球迁徙,原来我们花了100万年才进入青铜时代,而现代科技的发展却是加速度的几何倍增长,我们就这样从碳基时代悄无声息的切换到了硅基时代。碳,驱动世界万物生长,驱动机械的运动;硅,驱动着能源与计算,驱动高阶进化。如果有一天,硅基文明将能源和计算合为一体,如果人类将被取代,那么,是否现在就该问问“什么是答案“。

人类走过石器时代、青铜时代、铁器时代、蒸汽时代、电气时代,在聚集和相互融合的过程中是一场旷日持久的信息积累与交互,聚集能量塑造文明。而人类的文明应该以什么来定义?也许有的人觉得是科学技术进步,或是科学技术进步后的经济水平,从物质的角度来看,我觉得或许可以是材料。如果以工业革命来划分,前两次是煤炭与石油的应用,第三次人类社会的变革引领便是计算机,相对应的便是“碳时代”与“硅时代”。

自硅晶体的半导体特性被发现和运用之后,几乎改变了人类的思维方法,一是光伏的发明将太阳光辐射能直接转换为电能,二是制作成各种集成电路。前者拓展了清洁能源的边界,而后者的发明更是为现代信息奠定基础。

无论是光伏还是半导体,原料不能离开硅。地球上存在的硅是极为常见的一种元素,广泛存在于岩石、砂砾、尘土之中,不过它极少以单质的形式在自然界出现,而是以复杂的硅酸盐或二氧化硅的形式存在。硅在宇宙中的储量排在第八位,在地壳中它是第二丰富的元素,构成地壳总质量的26.4%,仅次于第一位的氧(49.4%),因此硅元素的取得并不难。

工业硅又称金属硅,是由硅石和碳质还原剂在矿热炉内冶炼成的产品,是制作多晶硅的原料。我国的工业硅在产能与产量方面都是全球第一,世界占比逾50%,且继续呈上涨的趋势。2016年我国的工业硅产能达到460万吨,产能连续扩张,然而2016年产量仅为210万吨,产能利用率低。此外,我国的工业硅生产集中程度不高,前10家工业硅企业产量只占到全国产量的34%左右。

在工业硅的下游需求中,出口占到很重要的一部分,占比约30%,但由于西方国家对我国实行反倾销,我国的工业硅出口效益低;其次铝合金、有机硅和多晶硅是中国工业硅的主要下游应用。2014年时中国工业硅产量和需求量基本保持平衡,不过自2015 年以来出现了供大于需的情形。

铝合金和有机硅都是工业硅的下游应用,在这篇文章中我们主要阐述多晶硅这一分支。多晶硅的生产的基本工艺实际上的意思就是硅的提纯工艺,多晶硅料可分为电子级多晶硅料和光伏级多晶硅料,顾名思义前者进而生产集成电路而后者主要生产光伏材料。两者的区别就在于电子级和光伏级的纯度不同,且两种硅料都有一二三级之分,第三级的纯度最高。通常来说光伏级多晶硅纯度为6-11N,电子级多晶硅为9-12N,N可以简单理解为纯度的表示。从纯度上来说,光伏级多晶硅料是低于电子级的多晶硅料的,半导体工业用硅一定要进行高度提纯。半导体多晶硅一直以来都是高新技术材料,制造难度高,我国技术很难达到,因此被欧美日所垄断。而欧美又用几十年的电子级多晶硅提纯技术来发展太阳能级多晶硅,比我们具有先天的技术优势。2016年全球的多晶硅产量为37万吨,中国占比52.7%为19.5万吨,而国内的硅片产能占全球的70%,因此仍有40%左右的硅料需要通过进口来补充。

多晶硅料通过铸锭形成多晶硅锭,或者通过拉晶形成单晶硅棒,然后切片制作成硅片。硅产业链很复杂,可以简单的理解为多晶硅片和单晶硅片是平行关系,不过单晶硅片的性能要远优于多晶硅片,两者的差异主要体现在物理性质方面。例如,在力学性质、光学性质和热学性质的各向异性方面,远不如单晶硅明显;在电学性质方面,多晶硅晶体的导电性也远不如单晶硅显著;单晶硅片被称为“世界上最纯净的物质”。

中国的多晶硅工业起步于20世纪50年代,60年代中期实现了产业化,到70年代,生产厂商曾经发展到20多家。但由于工艺技术落后,环境污染严重,消耗大,成本高等原因,绝大部分企业亏损而相继停产或转产。到目前为止,国内有多晶硅生产条件的单位有洛阳中硅高科技有限公司、峨嵋半导体材料厂(所)、四川新光硅业科技有限责任公司、亚洲硅业(青海)有限公司4家企业。

早在1990年德国就提出了“2000个光伏屋顶计划”,德国拥有世界上最成熟的光伏市场,2009年光伏装机总量为全球第一。全球光伏发展更上一个台阶则是在2000年,全球光伏安装总量为1000MW,标志着太阳能时代的开始。

在国内,2001年推出了“光明工程计划”,2009年开展“金太阳”工程,2010年启动了国内太阳能发电市场。这一系列的进步是我国光伏行业的第二次跳跃,主要是受到国际大环境的影响、政府项目的拉动,而第一次跳跃是在20世纪80年代以引进多条太阳能电池生产线为标志。不过,在中央财政拨付了大量资金用于节能降耗和推动可再次生产的能源的发展的同时,光伏行业出现了严重的骗补问题。“金太阳”工程补贴给“项目投资者”一笔达到项目总投资50%的资金,而这50%的资金在项目投建前一般就会预支其中的70%,剩余30%在完工后支付。这一优厚的待遇就造成了“项目投资者”实际建设的电站规模与申报规模根本不符,或是在建设上以次充好,甚至不去考虑以后并网发电是否可行,一切所谓的光伏项目仅仅都是为了套取补贴。

在2006年,欧洲国家就有3.2GW 的光伏装机容量,明显高于同期美国的0.4GW 和日本的1.6GW。由于欧洲的先发优势,从2008 至2013 年间,欧洲国家的光伏装机总量的全球占比从始至终维持在60%左右,直至2012年欧洲的光伏行业一直维持着高技术、高增长的态势。2012年之后,全球的光伏市场格局改变,老牌光伏强国新装机量出现低增长,但依然在累计装机量上保持优势。新兴光伏国家在2012年后开始蓄力,2016年我国的新增光伏装机量达到了34.54GW,同比增长126.31%;美国也在2012年出现爆发增长,当年的新增装机量同比为135%,而后趋于稳定,2106年为同比增加80%。

我国光伏行业出现了“骗补”的恶劣行为,但是国家依然对光伏行业进行扶持,光伏装机也在近两年大幅度增长,我国为何要提倡光伏发展,尤其是分布式光伏?

首先,为了顺应能源结构的改变。发展清洁能源是保护环节的必要手段,我国正在由以煤炭为主的能源结构向多种能源并存的结构转变,其中清洁能源比例逐渐提升。除此之外,能源结构多元化有利于国家能源安全。

其次,分布式电源并网有利于电网的加强完善。分布式电源主要是接入配电网,而分布式电源的并网,一定会要求配电网做出一定的改变,以保证将电能可以经济安全地供给负荷工作,从而对配电网进行升级改造,这无疑对整个电网系统坚强可靠性的提高有着很重要的助推作用。

最后,推动储能模式的改变。电网是只有输电功能而没有储电功能的,多余的发电量没有足量使用的话就会出现“弃电”。而分布式的家庭光伏会是储能发展的良好模式,在发电高峰时将富裕电量充入电池,发电低谷时释放供应负载,起到削峰填谷的作用。其实特斯拉的powerwall就是一个很好的太阳能+储能的例子。

经过前期调整,目前行业已确定进入复苏周期。而从光伏发电行业的发展的新趋势来看,分布式光伏发电将会成为光伏行业的重点方向,相对于集中式光伏电站,分布式光伏电站的资源利用率更高、弃光率低、建设更为容易。

2016年11 月我国推出的“太阳能发电发展‚十三五‛规划”指出到2020 年太阳能发电装机达到1.1 亿千瓦以上,其中分布式光伏6000 万千瓦以上,而目前截至2017年末最宽泛口径统计下的分布式光伏项目仅为10GW,我国的光伏发展有巨大的空间。

2016年底,发改委分资源区降低了2017 年光伏电站的标杆上网电价,同时明确,光伏标杆电价根据成本变动情况每年调整一次。按规定,2017年1月1日前备案并纳入2016年财政补贴规模管理的光伏发电项目,于6月30日前装机并网,执行2016年光伏发电上网标杆电价和补贴标准。各光伏企业为了享受2015年的光伏上网电价,争先在6月底前建成光伏电站并网。受此带动,光伏企业迎来一波“抢装潮”。

2017年上半年,光伏行业由于“6.30”抢装,上半年新增装机 24.4GW,同比增长 9%,其中分布式光伏7.11GW,同比增长2.9倍。而三季度抢装结束后,光伏装机热度不减,截至三季度末,中国光伏新增装机容量达43GW,已超过去年全年装机容量。其中光伏电站 27.7GW,同比增加 3%;分布式光伏 15.3GW,同比增长近4倍。2017全年新增装机53.06WG,继续保持稳步增长势头。

在光伏的整个产业链中的各环节,我国的产量基本都达到了全球产量占比的一半,是名副其实的光伏生产国。由于受分布式光伏发展强劲带动,国内硅晶体需求旺盛。我国多晶硅产能快速提升,2017年底产能接近35万吨;自2014年开始,我国产能利用率极高,接近满产;2016年全球多晶硅料产量为37万吨,我国的产量占全球的52.43%为19.5万吨,但仍进口14了万吨。硅片产量63GW,占全球总产量 的91.30%;太阳能电池产量49GW,占全球总产量69GW 的71.01%;电池组件产量达到53GW,占全球总产量72GW 的73.61%。

然而,在上述数据中还是不难发现,在光伏产业链中,我国多晶硅料的自给率相较于别的环节较低,整个光伏产业链呈现“两头大,中间小”的特点。值得欣慰的是中国光伏“两头在外”的局面已得到大幅度的改善,产业链各环节生产规模全球占比均超过50%,继续位居全球首位。近年来我国的多晶硅自给率也逐渐上升,2016年自给率超过50%,光伏电池组件出口约21.3GW,国内新增光伏装机容量约34.54GW,光伏电池组件产量的自我消化率已超越50%。

在政策从上至下的推动光伏行业前进的同时,光伏级硅片的成本也在下降,经济效益逐渐体现也自下而上的推动了整个行业的发展。

我国是世界上主要的硅片生产国,在全球的前十大硅片生产商中,中国的生产商占据非常大的优势,2016年其全球硅片的全球占比为73.4%。

硅业分会认为2018年国内多晶硅产能扩张将达到新的高点,新增产能约12-13万吨/年,达到40万吨/年,同比大幅度增长45%,但是绝大部分产能可能要到下半年才会释放。因此预计2018年国内产量大约在26-28万吨,进口量将维持在13-15万吨左右,故2018年国内总供应量约39-43万吨。需求方面,硅业分会预计2018年全球装机量可能呈现低速增长。其中,国内光伏装机容量在经历历史高点后将于2018年可能略有缩减,预计2018年全球100-110GW、国内50-55GW的装机量,硅片电池片等将进入重建库存阶段,预计2018年国内硅片产量在90-100GW,多晶硅消耗量在36-40万吨。预计2018全年基本上供需平衡,特别是上半年,而下半年出现供大于求的失衡状态。但从产品线来看会出现分化,单晶硅或紧张,产品价格会出现明显差距。

光伏的技术路线开始转变,单晶硅比例提高;硅片成本下降,平价上网正在加速实现。在光伏产业的主要制造环节中,上游的多晶硅、硅片毛利率仍处于较高水平,因此多晶硅和硅片的国产化水平需快速提高。从对重点公司的毛利率统计来看,光伏产业链上游的多晶硅料、硅片环节,平均毛利率在40~50%左右,中下游的电池片、组件的平均毛利率在8~15%左右。

过去光伏多使用多晶硅片,因为多晶硅片的价格比单晶硅片的价格更具有优势,不过从转换效率上来看,常规多晶量产转换效率在18.8%,而常规单晶效率在20-20.2%。单晶环节能够最终靠提高拉速、连续投料等技术提高单位产出降低单位成本,多晶则由于金刚线切片需在电池片环节解决制绒问题,目前尚未完全应用。

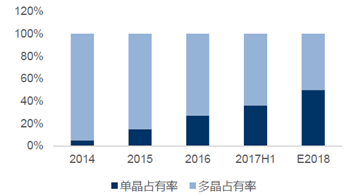

根据中国电子信息产业发展研究院预测,2025年单晶硅片的市场占有率将达到50%。2015年以来,单晶由于硅片端金刚线切片的导入实现了成本的迅速下降,因而市场渗透率在不断攀升,2016年光伏单晶渗透率27%,2017上半年光伏单晶渗透率就达到了35%。2017 年,单晶硅片的产销率基本为100%。从需求与供给来看,2017 年单晶硅片需求为35 亿片,而2017年单晶硅片产能为36亿片。单晶硅片产品抢手,尚未完全摆脱供不应求的局面。但单晶硅片产能扩张迅猛,2018 年底,单晶硅片产能达64.6-68.6 亿片,产能将不再是限制单晶硅片发展的因素。单晶硅片与多晶硅片的竞争以及单晶硅片产商之间的竞争将会加剧,单晶硅片的高毛利率将难以维持。但与此同时,拥有技术优势和成本优势的企业将会在竞争中处于主动地位。

半导体是许多工业整机设备的核心,普遍应用于计算机、消费类电子、网络通信、汽车电子等核心领域。半导体主要由四个组成部分组成:集成电路(约占81%),光电器件(约占10%),分立器件(约占6%),传感器(约占3%),因此通常将半导体和集成电路等价。

美国是半导体芯片的发源地,最初通过硅谷平台,开发出电脑等跨时代的产品,借由终端产品的创新,带动半导体的需求成长。待到技术基本稳后,开始主动将生产线外搬,采用委外代工的模式将资本密集和劳动密集的环节转移出去,而核心技术和盈利最强的环节—— IC 设计与半导体设备领域则保留在国内。

历史上半导体产业的转移发了两次。第一次发生在20世纪70年代,半导体产业从美国转移到了日本。这一阶段日本半导体崛起,造就了富士通、日立、东芝、NEC 等世界顶级的集成电路制造商。第二次发生在20世纪80年代中后期,以韩国、台湾为集成电路产业的主力军,这一时期半导体生产巨头三星、台积电等企业诞生。

在半导体的转移和发展过程中,全球半导体的主要参与者美国、日本、韩国和中国的台湾,每一个国家的发展模式都不相同。

美国因为先发优势,掌握着优秀的技术,把控着全球半导体产业链中附加值最高的环节,在每个时代都产生了全球最顶尖的半导体公司:如军工时代的德州仪器、PC时代的英特尔和智能手机时代的高通。

日本是直接受益于美国半导体行业转移的国家,看准了行业周期的轮动,是很强的后发崛起模式。日本半导体产业高质量发展的黄金时期是1980 年-1990年,凭借对DRAM的全力发展,日本半导体产业快速壮大。从1980至1986年期间,美国的半导体市场从61%下降到43%,而日本由26%上升至44%。日本半导体公司一直采用着IDM模式,但进入20世纪90年代后,Fabless+Foundry模式成为了半导体产业的主流生产模式。同时,这一时期日本产业地位开始下滑,但仍在半导体材料、生产设备领域占据领先地位。

韩国模式最显著的特点是抓住利基市场、集国家力量充分的发挥竞争力。韩国在日本衰退时期,抓住机遇,由大财团、大企业主导,优点是集中力量办大事,打造出知名品牌。但资本过于集中于存储器,韩国半导体产值80%以上来自存储型半导体,非存储型半导的国产化率只有20%左右,这导致产品结构单一,抗风险能力弱。

台湾半导体工业的发展起始60年代后期, 开始主要是做简单集成电路封装业务。70年代中期,台湾引进美国技术生产集成电路, 使台湾半导体产业进入一个新阶段; 此后, 台湾半导体厂商纷纷成立,产业规模迅速扩大。进入90 年代后, 台湾半导体工业在集成电路工业的带动下进入高速增长期。这一时期,台积电及联华电子为代表的台厂开创晶圆代工模式,成为美国乃至全球半导体产业链不可或缺的一个环节。台湾模式实现产业链利益重配,从全球的半导体市场中分一杯羹,并培育出实力不可以小看的代工厂、封测厂和设计商,形成独特竞争力。

全球半导体行业市场呈周期性波动,2017年开始步入新一轮行业景气周期。第一轮周期在1998年,因手机的普及和互联网的兴起全球半导体行业走势一直上升。然而在2001年由于互联网投机泡沫破灭导致半导体行业迅速下滑32%,整个科技行业陷入低谷。直至2002年微软公司推出了Windows XP系统,赢得广泛的市场且电脑换机率大幅度的提高,全球半导体行业迎来新的上升周期。2008年由于金融危机半导体行业收到重挫。而后又因2013年智能手机的迅猛发展收到提振,这一轮周期持续约两年,而后半导体行业回落。直至2017年,人工智能的火热、5G芯片的推出、汽车电子的需求、物联网的兴起给全球半导体行业注入新的生命力,半导体市场逐渐回暖,进入新一轮景气周期,并且本轮半导体周期有望超越上一轮智能手机周期,景气度持续力度及时间都将超过以往。

截止2017年11月,半导体销售额已连续14个月超过300亿美元,不断刷新历史记录。2017年1-11月全球半导体销售总额已达到3671亿美元,同比增21%。SEMI认为全年销售额突破4000亿美元大关基本没悬念,到2019年则有望达到5000亿美元。

半导体硅片生产对于纯净度、加工精度有极高的要求,行业具备极高的技术和资金壁垒。半导体硅片一定要进行高度提纯,在得到高纯度的多晶硅后,还要在单晶炉中熔炼成单晶硅,以后切片后供集成电路制造等用。

目前,半导体硅片的生产企业垄断程度较高,全球的半导体硅片生产几乎集中在五家企业,分别是日本信越半导体、日本胜高科技、台湾环球晶圆、德国Siltronic和韩国LGSiltron/SK Group,合计占到全球半导体硅片产量的92%。尤其是在技术壁垒更高的大尺寸硅片制造上,五家企业合计占到全球产量的近98%。

目前硅片供应商主要以日系为主,信越化学(Shin-Etsu)和三菱住友(Sumco)两家的合计市占率接近60%,寡头垄断特征明显。不过,市场格局有所改变,2016年环球晶圆6.83亿美元收购了SunEdision,两家合计市占率将达15.5%,也使环球晶圆成为全世界第三大半导体硅片供应商;另外是SKGroup收购了LG Siltron。总体来说,寡头垄断的趋势在2017年稍有缓解,且我们预计未来垄断的局面会渐渐化解。

在可预见的未来,硅片尺寸逐步加大是硅片发展的主要方向。硅片尺寸越大,后期每块芯片的加工和处理时间都会相应减少,这是出于规模效应的考虑。首先,更大直径的硅片能够大大减少边缘芯片,提高生产成品率;其次,在同一工艺过程中能一次性处理更多的芯片,设备的重复利用率提高了。

从现在的状态已经能看到,大尺寸硅片市场正在持续扩大,挤压8寸及以下市场空间。近年来12寸硅片占比持续提升,从2014年的61.1%上升到2020年的68.4%,6寸和8寸硅片的市场将被逐步挤压。

目前,我国仅少部分公司能够供应8寸的半导体硅片,4-6寸的硅片基本实现100%自给率,而12寸的硅片供应处于空白。2016年我们国家生产的8寸硅片数量仅为120万片,只满足了12.5%的国内需求,2017年产能利用率有所提高,但即使产能全开也仅能实现30%的自给率,12寸硅片的国内需求则达到约50万片/月,完全依赖进口来满足需求。

在本轮的硅片涨价中,台积电等主要的晶圆代工厂商为了能够更好的保证未来的扩产计划不受影响,纷纷倾向与硅片供应商签订长期的保量不保价合约。而一些规模较小的半导体新进入者,只可以通过溢价的方式来争抢货源,包括合肥晶合、合肥睿力等,都提出20%的溢价来和台积电争抢硅片原材料。硅片作为半导体产业高质量发展的基础材料,而我国要全力发展新兴科技,需要保证硅片材料的自主可控,否则将时刻面临材料短缺、产业链断裂的威胁。主要的半导体硅片生产商都和半导体生产巨头长期合作,因此在产能有限的情况下,硅片巨头会优先给台积电等厂商供货。这一方面是由于科技发展大势的推动,另一方面也是当前供需格局而倒逼我国一定要进行半导体硅片国产化。而行业格局的转变,中国大陆将作为未来全球新增产线的重点区域,迎来千亿量级的设备采购需求。

集成电路制造的过程就是硅片附加值迅速增加的过程,半导体市场与硅片市场表现出高度的一致性,半导体销售额的强势复苏伴随着硅片出货量的同期大增。根据SEMI 的统计数据,2017年Q3全球半导体硅片出货量合计达到2997百万平方英寸,同比增长9.8%,已连续6个季度刷新最高出货量记录。2016Q4-2017Q3这一年期间,半导体硅片出货量达到11597百万平方英寸,同比增长10.7%。

正因为半导体行业的再次景气,硅片行业从中收益,供不应求的态势使得硅片的价格一路攀升。日本信越、SUMCO 等全球半导体硅片主要供应商已连续多次调涨12英寸硅片价格,SUMCO 的12英寸硅片签约价已提高到每片120 美元,相比2016年底的75美元上涨幅度达到60%,且涨价趋势正快速从12英寸的大尺寸硅片向8英寸、6英寸的硅片蔓延。虽然大尺寸硅片是行业发展的新趋势,但是由于全球半导体行业高度景气,目前主流300mm和200mm硅片均属于供不应求状态。此外,下游半导体企业库存逐步下降,根据SUMCO预计,其客户的库存指数从2017年开始慢慢地下降,库存目前已达到近几年的最低水平,行业较低的库存水平也会加剧产品价格的向上波动程度。

消费电子、汽车电子、人工智能、5G、物联网等行业的新需求导致半导体芯片应用领域快速扩张,对应的是12寸硅片需求的快速增加。SUMCO预计2016-2020年期间,12寸硅片的月总需求将从530万片增长至640万片,增长除了消费电子以为,还大多数来源于于逻辑芯片、DRAM 和NADA,此外区块链技术的发展也使得比特币等虚拟货币的挖矿需求一直上升,比特币挖矿芯片进而带来12寸硅片的新增需求。

从各家扩产计划公布情况去看,12寸片目前仅有SUMCO与Siltronic初步发布2019年扩产计划。2017 年Q2 起,半导体硅片市场就已然浮现了供不应求的情况,因半导体的供应弹性小,扩产需要一定的时间,产能释放预计也要等到2019年,未来两到三年内半导体硅片的供不应求将是常态化现象,且供需缺口有逐步扩大的趋势。SUMCO 预测2018 年12寸硅片的供需缺口将达到80-90万片/月。

小提示:您可以在后台回复“品种+群”或“领域+群”,如“黑色群”,然后根据步骤指引,加入扑克的官方微信群~!